アモルファスコアを用いたモータの開発・実用化

皆様はお正月いかがでしたか?私は新年早々にコロナ陽性となり高熱が出てダウンしてしまい何処にも出掛けることができませんでした。元気いっぱいになって帰ってきましたので今年もどうぞよろしくお願いいたします。

以前のブログでも紹介していますように、カーボンニュートラルに向けた大きな流れの中で、EVを代表とするエンジンからモータへのいわゆる「電動化」が活発になり、弊社においては農業車両、工事用車両、省力機械やポンプなどニッチな作業機械の駆動用モータやハイブリッドシステムの発電機用モータとしてIPMモータの採用事例が少しずつ増えてきています。

省エネモータの単純な効率向上は限界に達しつつありますが、EVや航空機の分野では小型化とそのための高回転化への要求が高く、1万rpm以上の高速回転域での効率向上という点ではまだまだ改善の余地があります。その中で今もっとも注目を集めているのが、モータコアに使われる電磁鋼板をアモルファス合金に置き換える事による性能向上(低鉄損化)と、加工を含めたモータへの実用化研究開発です。アモルファス材の鉄損は理論的には電磁鋼板の10分の1以下と言われています。

コア材料は種類が豊富で一般的に安価で入手しやすい電磁鋼板(板厚0.35㎜と0.50㎜)を採用しているモータメーカが多く、最近では少しでもモータ効率を良くするために低鉄損である板厚0.15㎜も採用されています。電磁鋼板は出来るだけ薄くして行く方向ですが、逆にコア材として使用可能な鉄基アモルファス合金は、今までは0.025mmくらいまでしか厚くすることができず、0.05mm程度にすることで電磁鋼板と同じようなプレス打ち抜きによる量産実用化が可能になると見られています。

先月のブログの最後に少し紹介しましたが、弊社におきましても一昨年から産学官連携のプロジェクトや異業種他社との事業連携でアモルファスコアを用いたモータの研究開発、実用化を進めています。

まずはそのアモルファスの特徴についてご紹介します。

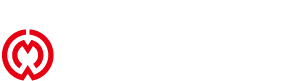

アモルファスは非晶質であるのでヒステリシス損が小さく、更に極薄なので渦電流損も小さいことから鉄損が小さいです。しかし、電磁鋼板と比較して飽和磁束密度が3/4程度と小さい欠点もあります。

今回は通常の電磁鋼板(35A360)と鉄基アモルファスコアを用いて、弊社の標準モータであるIPM-73Mをベースに、IPMモータ(下写真)を製作して行った、初期比較試験の結果をご紹介します。

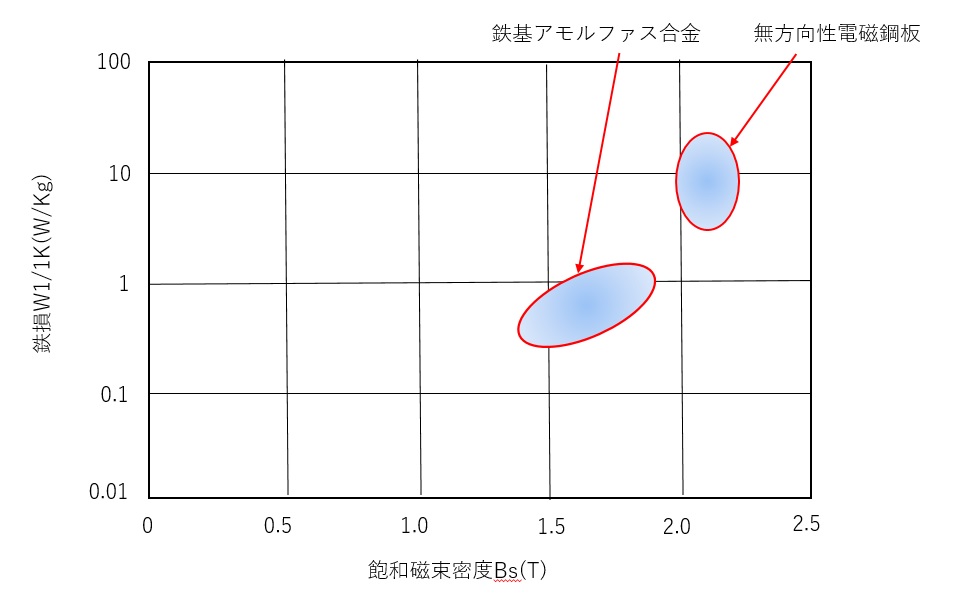

まずアモルファスコアの特徴である低鉄損の特長が生かせる9,000 – 12,000rpmの高速回転域において、比較を行ったところ、電磁鋼板と比較してアモルファスコアの方がモータ効率が約15%良い結果が出ました。

負荷が増えるとアモルファスコアの方が電流値が高くなり銅損が増えますが、銅損よりも鉄損の影響が大きいことから高負荷域でもアモルファスコアの方がモータ効率約3%良い結果になりました。

モータ損失分離(トータルモータ損失から、メカロス、銅損を引いた値)による鉄損は約35%減少しています。

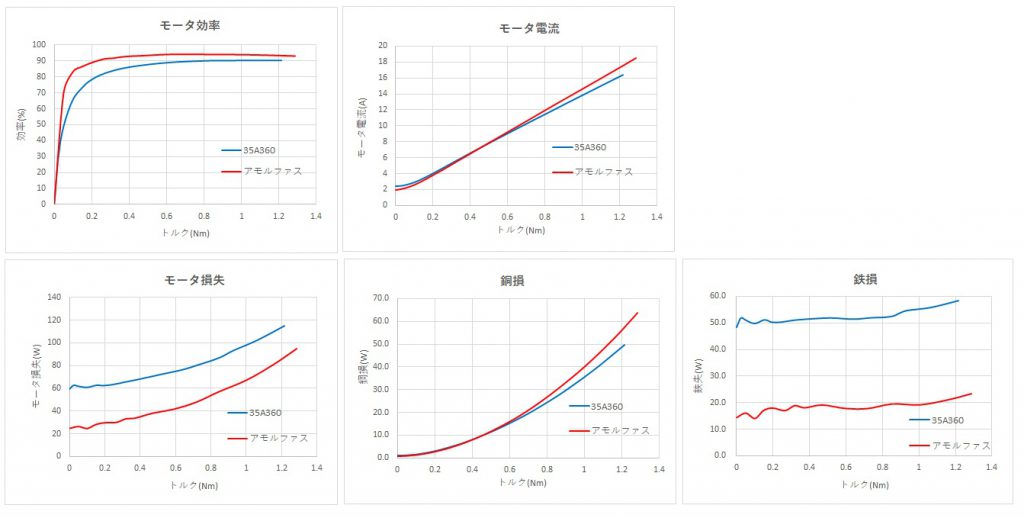

次に、アモルファスコアの強みが出にくい2,800-4,400rpmという通常の産業用モータの回転数での比較も行いました。低速回転では電磁鋼板の方が、飽和磁束密度が高いため高負荷で飽和しにくく、銅損が小さくなる傾向があります。

それでも低負荷域では銅損差は無く、鉄損が小さいアモルファスコアの方がモータ効率が約10%良いですが、想定通り負荷が増えるとアモルファスコアの方が電流値が高く銅損が増えることでモータ効率差が無くなる傾向となりました。

しかし欠点である磁束の飽和を考慮したコア形状の検討することで、オールラウンドでモータ効率が改善すると思われます。

アモルファスは薄くて硬いため電磁鋼板と同じような加工が出来ず、ワイヤーカットによる少量試作か、特殊な形状のモータでしか量産化はできないというのが現在までの定説でしたが、優れた加工技術をもつ企業との連携でこの課題への見通しが立ちつつあります。

もちろんそれ以外にもモータとしての量産には様々な課題がありますので、引き続き取り組んで行きます。今後は小型高出力が求められるEV、ドローン、タービン発電機などで、2万~5万rpmという超高速回転モータの開発要求に応えられる、アモルファスモータが実用化されていくと思われ、弊社においても様々な用途での提案をして行く事を考えています。

今回のブログは技術部のYがお送りしました。