CAMについて

お久しぶりです技術部 H.Yです、前回の私のブログ「設計製図(2次元3次元CAD)について」ではCAD(キャド)について書かせていただきましたが、今回はCAM(キャム)について書いていきたいと思います。

CAMとは?

CAM(キャム)とは、「Computer Aided Manufacturing」の略で、和訳で「コンピュータ支援による製造」という意味を持っています。

CAMは、コンピュータを使用して製品の製造・加工を手伝う為のツールのことで、一般的にCADで作成した図面を基に、工作機械の動かすNCデータの作成を行うソフトウェアのことをいいます。

なぜCAMが必要なのか?

現在、加工現場などで使用されている多くの工作機械には、機械の動き方や工具の速度など様々な動作を制御するNC(数値制御装置)がついており、これらNCの付いている機械の事を「NC工作機械」と呼びます。

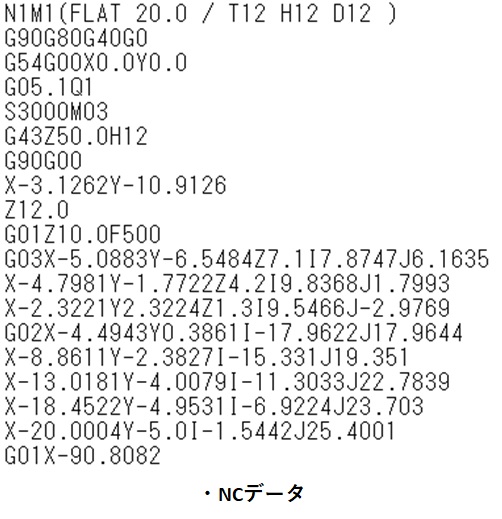

このNC工作機械は、工具が移動する座標や工具が進む速度などを指示が書かれた「NCデータ」と呼ばれるプログラムによって制御されています、そのためこのNCデータの内容を変える事で工作機械の動作を思い通りに操作する事ができます。

NC工作機械の操作に必要なNCデータは作業者が工作機械に直接入力することで作ることもできますが、加工方法や形状が複雑な場合は必要なデータが多くなり工作機械への入力に時間が掛かってしまいます。

そこでコンピュータ上で加工に必要なNCデータを作り、工作機械にNCデータを直接転送することができるCAMが作られました。

CAMの仕組み

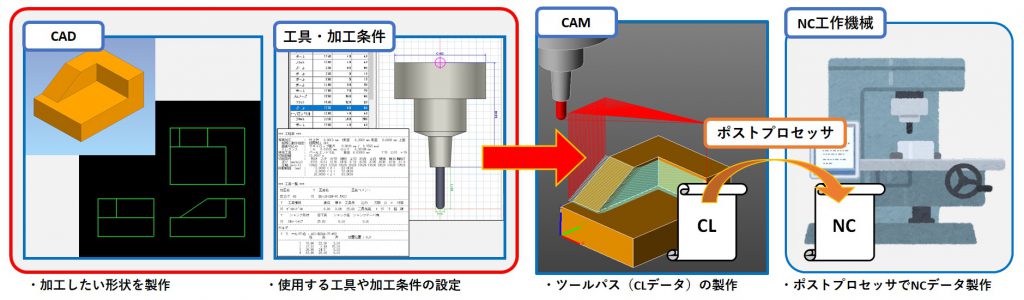

CAM はCADなどの図面から作成された加工形状に、使用する工具・工具の動かし方・加工する速度などの情報を設定することで、NCデータの作成を行うソフトウェアのことですが、NCデータを直接出力できるわけではありません。

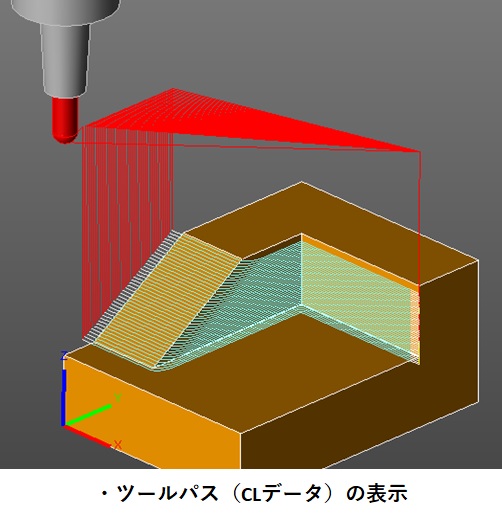

NCデータの作成を行う前に「ツールパス」と呼ばれる工具の軌跡情報を作成しています。このツールパスはCLデータ(Cutter Location カッターロケーション)とも呼ばれていて、加工を行う際の工具の軌跡を記したものになります。

ツールパスはNCデータと同じ工具の動作を記したデータですが、CAM独自の言語で書かれているため、そのままの状態ではNC工作機械を動かすことはできません。

その為「ポストプロセッサ」と呼ばれる翻訳機を使い、ツールパスを工作機械が理解できる形式に変換することでNCデータの製作を行います。

ここまでの説明ですと、途中でパスツール(CLデータ)を製作せずに直接NCデータを製作したほうが良い様に思われるかもしれませんが、パスツールの製作には理由があります。

NC工作機械用のNCデータは工具の動作や速度を数値で表したデータなので、そのまま見ても作業者が工具の動作を把握するのは難しいです。

一方ツールパスは、CAMで製作したデータなので工具の動作をコンピュータで視覚的に把握することができます、それにより工作機械を動かす前に加工作業の確認や不具合のチェックなどを行うことができます。

他にもパスツールの製作は工作機械使用の際にも役に立ちます。工作機械は機械ごとにNCデータの形式が異なる場合があるので、同じデータであっても他の機械では使えないということがあります。そのよう場合でもパスツールを保存して置けば、ポストプロセッサの設定を変更するだけでそれぞれの機械に適したNCデータを製作できます。

CAMのメリット

CAMを使用することで便利な点は、加工時のトラブルが起こりにくいことです。

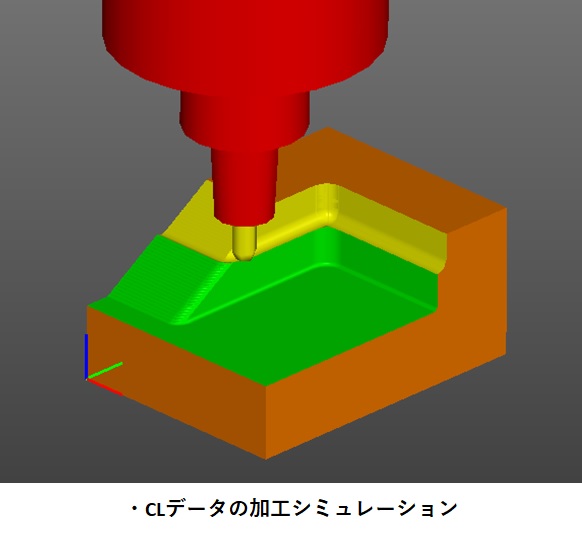

上記でも説明しましたが、CAMではツールパスをコンピュータ上で確認することができます。

そのため、ツールパスの動きを追うことで「どのように工具が動くか」、「どのように加工を行うか」などの、製品の加工作業を視覚的に検証することができます。

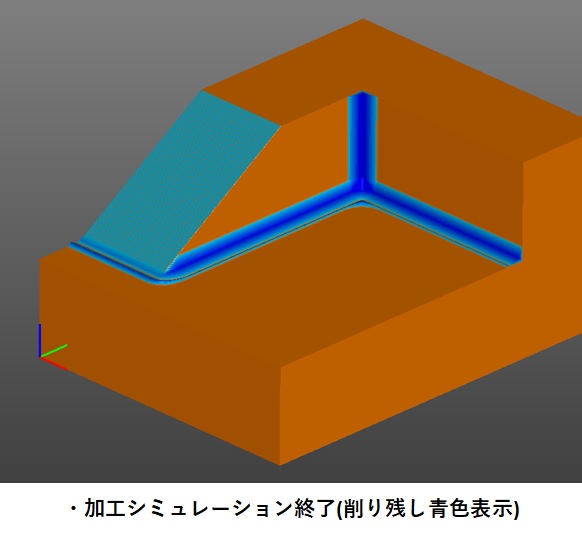

また、CAMによっては全体の処理の流れや作業結果をシミュレーションして確認できる機能が付いていて、「工具が材料にぶつかってしまう」、「加工の際に削り残しがあった」などの問題を工作機械を動かす前に発見できるので、加工時のトラブル回避につながります。

他にもCAMでは加工する際の工具の移動距離や速度などを把握できる為、実際の加工にかかる時間も算出することができます、そのため加工スケジュールの立案や見積を行う際にも役に立ちます。

明和製作所でのCAMの活用

CAMは工具情報・切削方法・切削速度・工具の進入方法など加工条件を細かく設定することで、様々な材料に対して高い精度での加工を実現することができます。

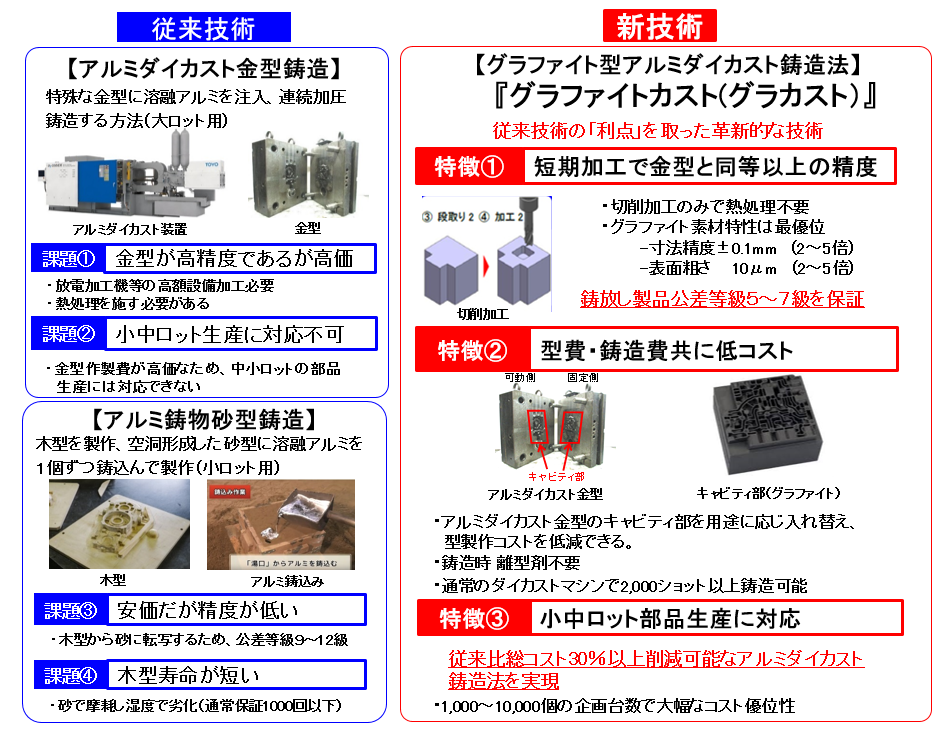

22年5月のブログ(「グラカスト」研究開発成果報告)でご紹介した、新しいアルミダイカスト鋳造法の実現においては、最適な鋳造条件の探索と同等以上に、CADによる製品製作図からダイカスト型図への展開とCAMを連動した切削加工の最適化がキー技術となっています。

「グラカスト」は、加工性に優れ耐圧縮性・耐高熱性があるグラファイト材をアルミダイカスト金型のキャビティ部に適用することで、型製作の期間短縮と高精度・低コストで小中ロットに適したアルミ鋳造法を実現していますが、反面グラファイトには粘りがなく欠けやすいという欠点もあるため、CAMにより最適な切削条件を探索し、再現することでグラカスト鋳造法を確立する事ができました。

弊社のアルミダイカスト及び「グラカスト」についてご興味ありましたら、下記を是非ご覧ください。

グラカストの詳細についてはこちら ⇒ 「グラカスト」研究開発成果報告