治具作製・改善事例について

はじめまして生産管理課のEDDIEです。

この明和技術者ブログは昨年の10月に開始、設計開発技術者が順番にひと月ずつそれぞれ自分の業務に関連する話題について執筆していますが、2巡目に入る前に先月は生産技術課の当番があり、今月は生産管理課の私にも依頼が来ましたので、今回は治具についてお話します。なんで生産管理課がと思われるかもしれませんが、もと技術部に所属していまして、モータの設計や治具の作製をやっていました。

念のため最初にご説明しておきますと、治具とは、加工や組立の際、部品や工具の作業位置を指示・誘導する為に用いる器具の総称を言います。解りやすく言うとモノを所定の場所に均一に固定する器具、と言ったところです。

新人でもパートでも誰でも間違いなく不良を出さず作れるように、量産前に治具やポカヨケを整備することが理想ですが、弊社の場合、少量多品種で製品の生産ロットが小さいこともあって、なかなかそうも行きません。現場作業者の技能に頼って生産性や品質を維持しているという面も大きいのが実際のところです。

弊社の「生産管理課」は製造部に所属しており、資材調達、生産計画だけでなく、現場の支援も行っています。新規品の試作や治工具の製作をどの部門が受け持つかは、会社によってというより、特に中小企業では所属する人員の技能によって色々なパターンがあるかと思います。弊社では製品の内容によって、設計者が行う場合、生産技術課で請け負う場合、現場の製造技能者が自分で作る等色々なパターンがあります。

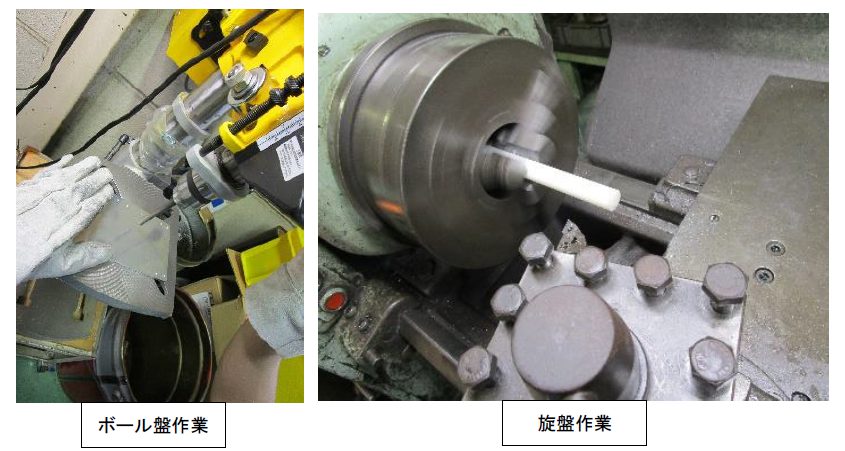

また治具の製作には旋盤、フライス盤、ボール盤などの機械加工が必要な場合が多く、加工技能者なら自分で作れますが、組立・巻線作業者の場合はそう簡単にはいきません。それで私に依頼が来たり、見るに見かねて改善提案の一環で作ったりすることが多いのです。

今回ご紹介するのは最近のそんな一例です。

組立のラインを見ていたところ、モータのステータ(固定子)を電動工具製品用のプラスチック枠に挿入する工程を、新人作業者が非常にやりにくそうに作業している場面に遭遇しました。

樹脂のフレームが、デザイン性は良いですが作業のためには座りの悪い形状です。

ベテラン作業者は治具なしで問題なく作業していますが、本来治具を整備すべき工程だなと思い作製する事にしました。

治具案構想&設計及び手配

製品を安定して固定でき、簡単に取付け取り外しができ、製品を傷つけないように構想。

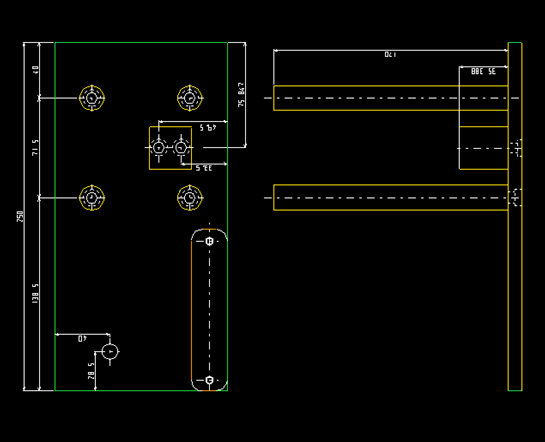

詳しい寸法までお見せすることは出来ませんが、外形図が完成。

それから部品展開図を作って材料を調達。そして作業に移行。

社内でサビ防止の塗装、組立して完成 & 取付確認

樹脂のフレームを固定する事で、両手で正確に安定してステータを挿入できるようになり、作業時間を短縮することが出来、やり損じによる社内不良や作業で手指を痛める等の事故も未然に防ぐことができると思います。

特に特別なものでも何もなく、わざわざご紹介するのもお恥ずかしいくらいの内容かもしれませんが、こういう地道なチームワークで明和製作所の標榜する「カスタム設計小ロット生産」を支えています。

明和ではもともと固定されたライン上の流れ作業ではなく、その日流れる製品のロット・内容や作業者の人員構成の変動によって、組立工程の分割を変更して最適なラインバランスを保つようにしています。そのためには技能者の多能工化を進めて行く事が基本ですが、個人のスキルアップだけではなく、誰でも作業できるような環境を整えていく事も大切です。

最近のコロナ禍で、製造技能者がいつ出社停止になるかわからない大変なリスクを抱える時代になってきていますので、こういう当たり前の事を当たり前に整備して行く事は益々重要になってきていると思っています。