ダイカスト鋳造について

こんにちは、今回ブログを担当します、生産技術課・Sです。

モータ関係のブログが続きましたので、今回は、弊社で筐体等製作をしています、アルミダイカスト鋳造についてご紹介します。

まずは、アルミ材について簡単に特徴を説明します。

何といっても、アルミは軽い、比重でいくと 鉄(7.8)、銅(8.9)、アルミ(2.7)と約1/3の軽さです、他に耐食性があり、導電性、熱伝導性にすぐれ、他の金属に比べリサイクル性も高い材料です。ですが、鉄等に比べると、強度に劣り融点が低い(660℃)デメリットもあります。使用用途、形状によっては幅広く活用出来ます。(材料特性等詳細については、材料メーカーホームページをご参照下さい)

では、本題のアルミダイカスト鋳造についてご紹介します。

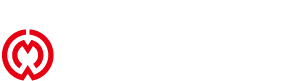

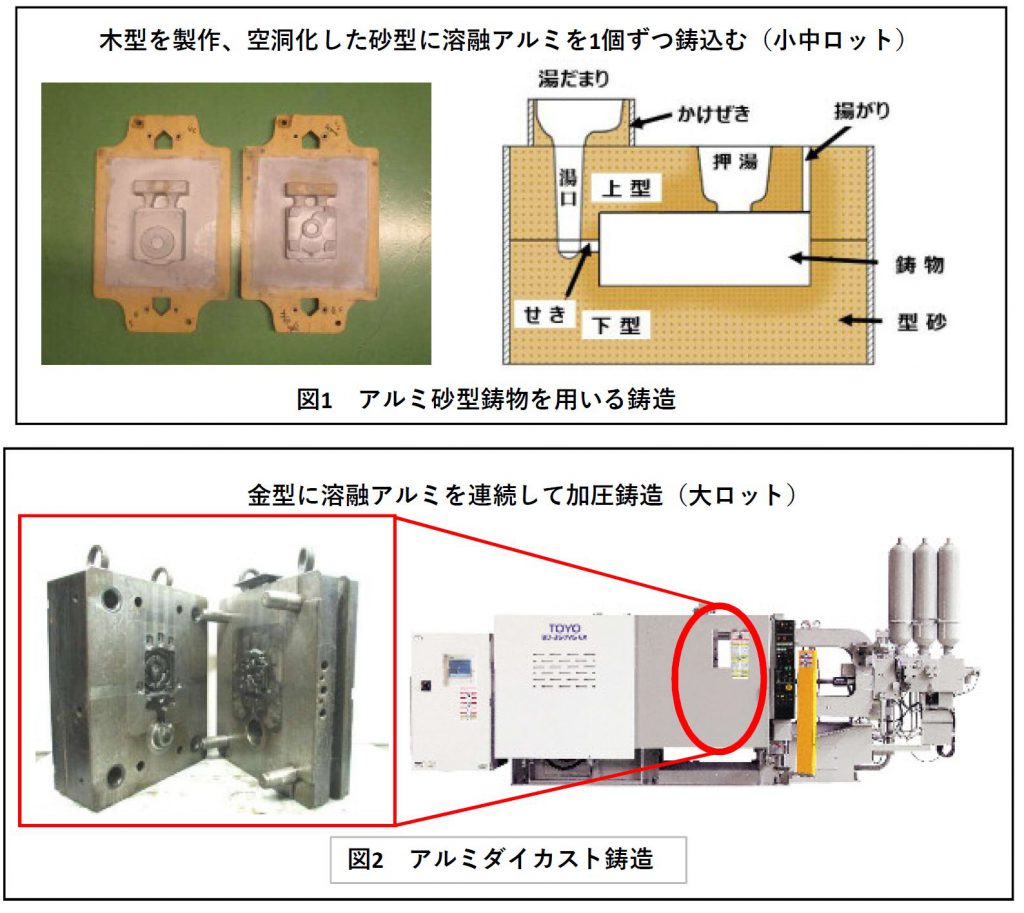

アルミ素材の成型には、小ロット対応のアルミ鋳物と大ロット対応のアルミダイカスト鋳造の2種類が一般的には、知られています。(中大ロットではグラビティ鋳造もありますが)アルミ鋳物を用いる方法は、木型を製作し、空洞形成した砂型に溶解アルミをい込む方法で(図1)、成型に木型を用いる為、型は安価に出来ますが、精度が低く、基本的には、手作業にての鋳造となるので量産には適していません、対し、アルミダイカスト鋳造は、成型に金型を使用し、溶融アルミを鋳造機を用い連続して注入、加圧鋳造する方法で量産に適しています(図2)。

また、金型を用いることから、高精度の製品を製作する事が可能です。(加工箇所を減らすことが可能)

が、もうお分かりのでしょう、鋳造に金型を使用しますので、型製作工期(通常2~3か月)が、かかるのと、型費が木型に比べ高額。(型製作については、現在サポイン事業で、キャビティをグラファイトで製作し、製作工期、価格を原低する開発に取り組んでいます、量産性は通常ダイカストに劣りますが、鋳造品は、現ダイカスト同等の製品を目指しています。)

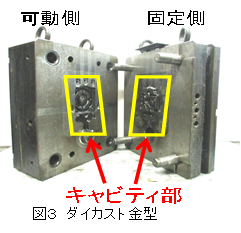

金型は(図3)、可動型と固定型にわかれ、それぞれ主型(ベース)・入れ子(キャビティ、製品となる部分)で、構成されます、主型の材料は、主にS50C等の機械構造用炭素鋼orネズミ鋳鉄を使用します。製品部となる、入子には、SKD61(熱間工具鋼)を使用し、精密加工、焼入れを施し、最終磨きをかけ完成させます。

また、型より、鋳造品を取り出すため、鋳造品には内面・外面に抜け勾配が必要となります。

以上、ダイカスト鋳造について、簡単にご紹介しましたが(だいぶ省略して書いてしまいましたが)、お読みになった方は、ダイカスト鋳造は、量産で型費が高い印象をお持ちになったと思いますが、弊社はもともと小ロット・カストマ生産

を得意としていますので(※1どちらかと言えば、ダイカスト鋳造大ロットは苦手です)、ロットについては、ご相談下さい、また、現在削り出し加工にて、部品を生産されている、お客様については、加工費を大きく原低することも可能です。

アルミ鋳造でお困りの方は、ダイカスト鋳造に限らずぜひ弊社にご相談下さい、

出来る限りの検討をいたします。

※1 1984年三菱電機殿が電動工具事業より撤退されるまで、三菱製電動工具は

全機種弊社で一貫生産(ダイカスト、筐体加工、ギヤ、焼入れ、巻線、組立)していました、三菱殿電動工具撤退後は、カストマ製品の事業移管(生産設備を含む全面移管)を受け現在に至っていますので小ロット生産を得意としております。